CARACTERISTICAS:

capacidad de CARGA 210 KG

temperatura de trabajo 1060°C

potencia de conexion total 80kva

voltaje DE CONEXIÓN 220v trifásico 60 hz 3ph

potencia de calefacción 54 kw

homogenidad de temperatura +-3.5°C

sensores de gases y de zirconio

termopares de temperatura,

limite de carrera, de presión.

capacidad de volumen retorta: 375 litros

dimensión: 65x65x88 cm

capacidad de volumen esclusas: 365 litros

dimensión: 65x65x87 cm

sistema de enfriamiento – aceite

volumen: 1190 litros

temperatura de servicio: 40°c

temperatura despues del enfriamiento a corto plazo: 80°c

INCLUYE:

panel de control: plC, arranque y paro, hmi led indicadores para la visualización de encendido, alarmas y falla.

incluye en la instalación: sistemas necesarios para la puesta en marcha con recarga inicial.

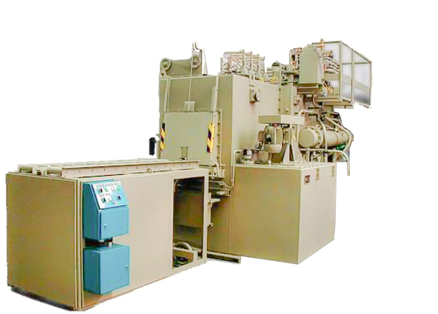

CARACTERISTICAS GENERALES

• Calentamiento eléctrico a base de resistencias.

• Funcionamiento semiautomático y solera elevable.

• Tratamiento térmico de piezas a granel o de pequeño tamaño fabricadas en acero de cementación aleado o sin alear,

• Procedimiento de tratamientos térmicos que desarrollara: Temple, Carburación, Carbunitruración.

• Gases auxiliares para los tratamientos térmicos: nitrógeno, acetona y metanol.

• Alarma sonora de interrupción de proceso y de conclusión de ciclo de tratamiento térmico y función de apagado automático y de reposo entre cargas.

• Ventilador para circulación uniforme del gas, ingresado a la cámara del horno o sistema similar.

• Tablero de control del horno con protección IP54 o superior, computadora con teclado y pantalla. LCD e impresora, para programación, visualización gráfica del ciclo y parámetros del tratamiento térmico en tiempo real, alarmas y registros históricos, válvulas abiertas y cerradas, estado de refrigeración, indicadores de presión, amperaje, flujo de gas y todos aquellos que sean necesarios para que el sistema opere de forma segura y eficiente, así como sistema de refrigeración del panel integrado.

• Panel de control secundario en la parte frontal del horno con indicadores visuales de las partes en funcionamiento y el ciclo y etapas de funciona miento del horno, así como los controles de operación del horno.

• Sistema de control de temperatura de alta precisión.

• Sistema de enfriamiento de agua e instalaciones de adsorción

• de gas integrados.

Depósito de reserva para gases de tratamiento.

• Dispositivo de carga de empuje hidráulico o sistema similar.

• Horno en parte superior de la unidad de tratamiento térmico y retorta a prueba de gas.

• Construcción redonda de chapa metálica de acero inoxidable

• Sonda de medición de oxigeno de alta precisión con oxido de circonio.

• Equipo de quemado de gas residual a base de gas LP y bomba de aire para lavado de gases.

• Mesa basculante y mecanismo de basculamiento o sistema similar.

• Contar con un sistema de alarma de fuga de gases que active una alarma acústica

• Contar con un sistema de seguridad para liberación de presión o sistema similar.

• Estar equipada con aislamiento térmico, estructurado por módulos que permitan su mantenimiento.

• El recinto de la retorta del horno debe poder contener las diversas cargas colocadas en las canastillas empleadas en la fábrica de Armas.

• Sistema de Enfriamiento en aceite

• Baño de temple integrado en la parte inferior de horno.

• Chiller para controlar y disminuir la temperatura del aceite.

• Aceite tipo Quench para el enfriamiento.

Consumibles:

• Incluye insumos necesarios materiales, grasas, recipientes y consumibles necesarios, 5 (cinco) canastillas para

la colocación del material y cualquier otro químico necesario para asegurar la correcta operación del sistema,

conforme a la marca y modelo ofertado.

• 900 KG. Gas nitrógeno.

• 800 Kg. Metanol.

• 400 KG. Acetona.

• 2 cargas de aceite tipo quench la cantidad dependerá de la capacidad de la tina.